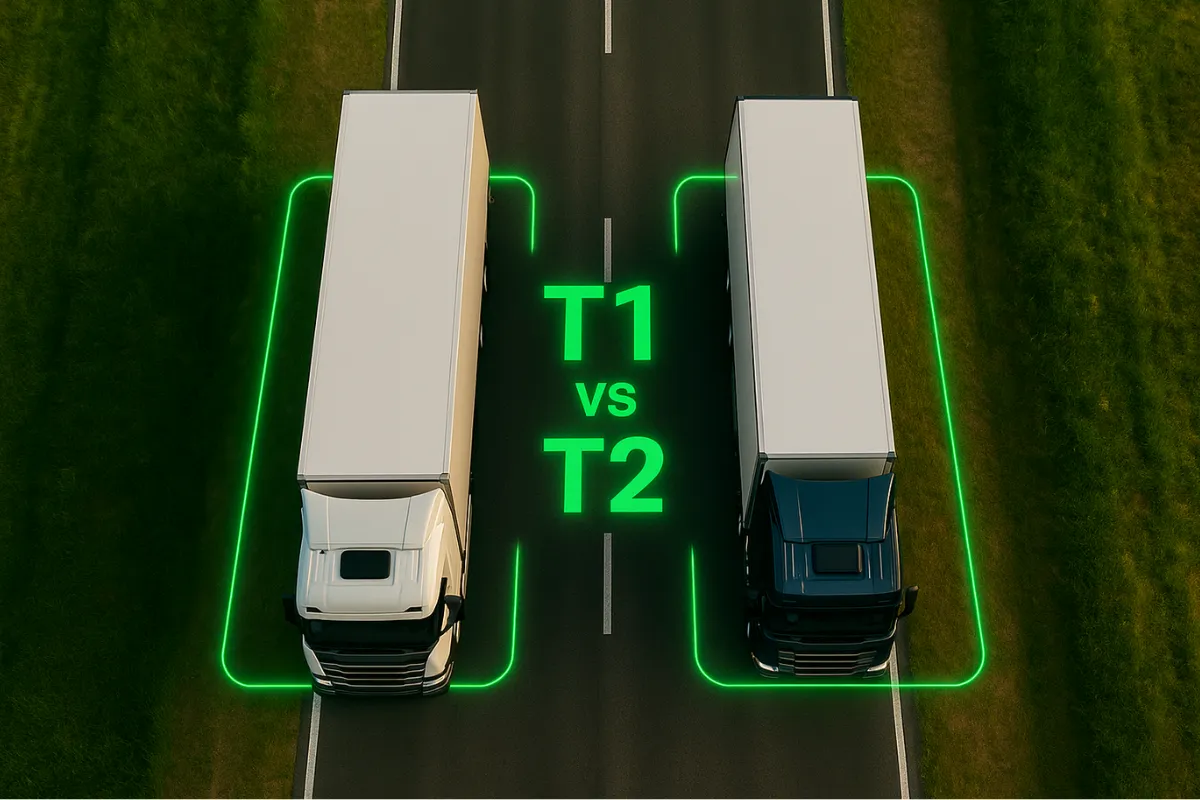

Distribución T1 vs T2: Desafíos, KPIs y Buenas Prácticas en Logística

En este artículo exploramos las diferencias entre la distribución T1 (directa, punto a punto) y T2 (con centro de distribución intermedio), sus desafíos logísticos, los KPIs clave que se deben monitorear en cada caso, y las mejores prácticas apoyadas por tecnología. Además, compartimos cómo nosotros, en DriveTech, aprovechamos soluciones de GPS, monitoreo, trazabilidad, sensores IoT y optimización de rutas para potenciar ambos modelos de distribución.

¿Qué es la distribución T1 (punto a punto) y T2 (con centros de distribución)?

Distribución T1 (modelo directo o punto a punto): Implica enviar la mercadería directamente desde el origen (fábrica o centro principal) hasta cada punto de entrega final, sin pasar por almacenes intermedios. Es decir, el mismo camión que carga en el depósito realiza todo el recorrido de reparto hasta los clientes.

Este modelo elimina etapas de manipulación y reduce la necesidad de infraestructura intermedia, lo que puede traducirse en menores costos fijos (no se requiere mantener un centro de distribución regional). Sin embargo, la distribución directa también conlleva retos: si las entregas están dispersas o son pocas por ruta, el camión recorre grandes distancias con baja utilización, encareciendo el transporte por unidad. Asimismo, al no existir stock cercano al cliente, es más difícil absorber fluctuaciones de demanda o asegurar entregas ultra rápidas.

En resumen, T1 funciona bien cuando los volúmenes por destino justifican viajes directos y la planificación de rutas es óptima para evitar kilómetros en vacío.

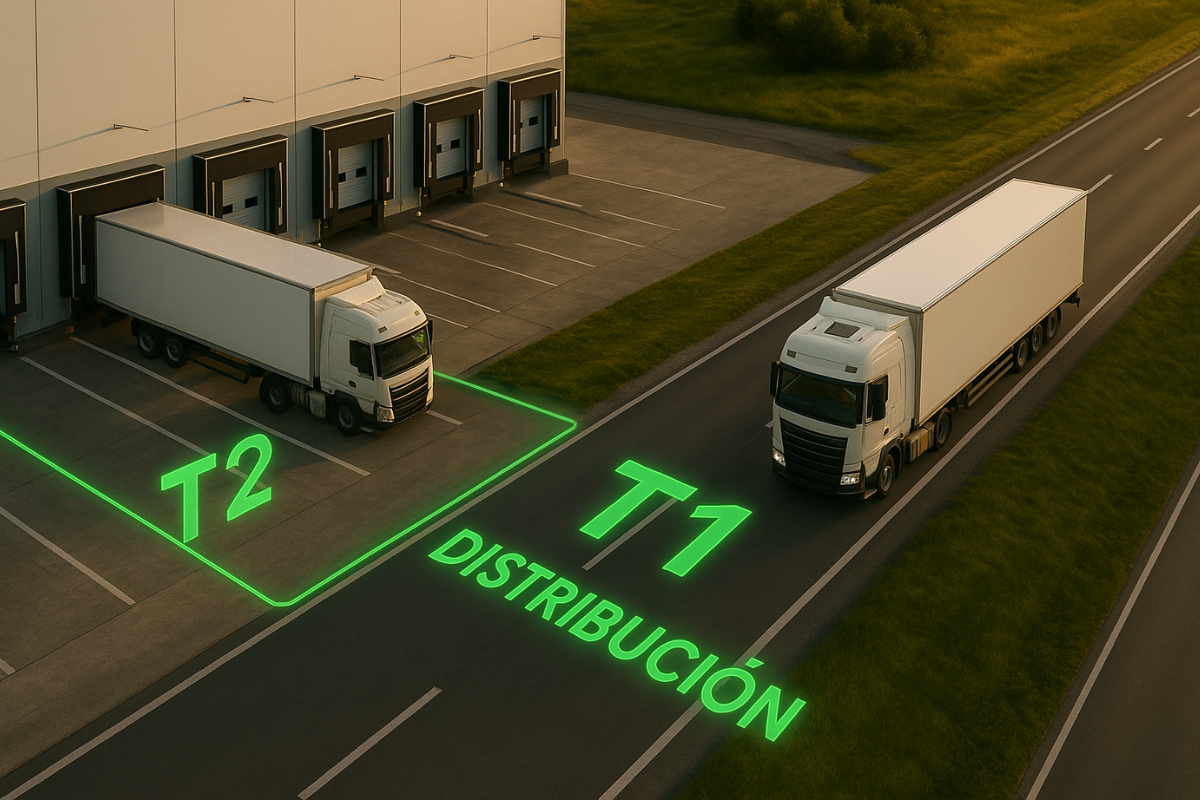

Distribución T2 (modelo con centro de distribución intermedio): En este esquema híbrido, la entrega se realiza en dos tramos.

Primero, un vehículo de carga pesada efectúa un transporte primario desde el centro principal hasta un centro de distribución secundario (o punto cross-dock) cercano a la zona de los clientes. Luego, en ese punto intermedio, la mercancía se clasifica y se transborda a vehículos más pequeños (camiones livianos, vans o motocicletas) que realizan la distribución capilar final a múltiples destinatarios.

Este modelo aprovecha la consolidación: al reagrupar envíos en el hub regional, se aumenta la densidad de entregas por ruta en la última milla y se reducen distancias recorridas por los vehículos locales. Las empresas pueden minimizar tiempos de entrega y costos de transporte con centros estratégicos, a la vez que mejoran el servicio al cliente manteniendo inventario cercano a la demanda.

No obstante, T2 añade complejidad operativa: se deben coordinar cuidadosamente los horarios entre el transporte de larga distancia (T1) y el reparto final (T2) para evitar cuellos de botella en el centro de distribución. Una gestión deficiente del hub (por ejemplo, desorden en inventarios o fallas en preparación de pedidos) puede generar demoras y errores en cascada.

En suma, T2 permite mayor eficiencia en la última milla usando vehículos adecuados a cada zona, pero exige una ejecución rigurosa en el nodo intermedio para que la ventaja no se diluya por problemas operativos.

¿Cuál modelo a elegir?

Cada enfoque tiene sus ventajas: en T1 la trazabilidad es más sencilla (un solo vehículo por entrega) y se evitan costos de almacenar en múltiples sitios, mientras que en T2 se logra mayor rapidez y economía en repartos locales (al concentrar stock regionalmente).

En la práctica, muchas cadenas combinan ambos modelos según la geografía y volumen de pedidos.

Nosotros, en DriveTech, recomendamos evaluar qué esquema –¿entregas directas desde origen o distribución escalonada con CEDIS?– se ajusta mejor a la operación, o si conviene un modelo mixto. En cualquiera de los casos, apalancar la tecnología resulta clave para maximizar los beneficios y mitigar los desafíos de cada modelo.

Principales desafíos logísticos en la distribución T1 vs T2

Tanto el modelo T1 como el T2 enfrentan obstáculos particulares en la operación diaria. Identificar estos desafíos es el primer paso para gestionarlos correctamente:

Desafíos en la distribución T1 (entrega directa)

Rutas extensas y baja densidad de entrega: En entregas punto a punto, un camión podría recorrer largas distancias urbanas para distribuir pocos pedidos en cada zona. Esto se traduce en kilómetros “vacíos” (sin entrega) y tiempo ocioso si la planificación no es óptima. La dispersión geográfica de los clientes puede hacer ineficiente el uso de cada vehículo.

Costos de transporte elevados: Al no consolidar cargas en un hub, los costos por kilómetro tienden a ser mayores. Cada ruta directa debe absorber todo el gasto de combustible, peajes y horas de conducción para servir a relativamente pocos clientes, encareciendo el costo por entrega en comparación con modelos consolidados.

Menor flexibilidad ante imprevistos: Sin un punto intermedio de apoyo, es más difícil reconfigurar las entregas en el día. Si ocurre un retraso o falla un vehículo, no hay stock de respaldo en la zona para transferir la carga fácilmente a otro camión. Esto puede afectar el cumplimiento de la promesa de servicio cuando surge algún contratiempo.

Inventario centralizado y tiempos de respuesta: En T1, todo sale desde el centro principal. Si este está lejos de ciertos mercados, los tiempos de tránsito aumentan. Además, picos de demanda locales podrían requerir envíos urgentes costosos, ya que no hay inventario pre-posicionado cerca del cliente final. La cadena se vuelve menos ágil para entregas inmediatas o same-day.

Desafíos en la distribución T2 (con centro de distribución)

Coordinación entre tramos: El éxito de T2 depende de sincronizar el transporte primario y secundario. Si el camión largo distancia llega tarde al centro de distribución, retrasará todas las rutas locales subsiguientes. Cada pequeño desajuste (demoras en cross-dock, picking lento) puede generar cuellos de botella y afectar muchas entregas.

Costos y gestión del CEDIS: Mantener centros de distribución implica costos adicionales (infraestructura, personal, sistemas). Si el volumen no justifica esta inversión, el modelo puede volverse oneroso. Además, operar un CEDIS requiere gestión eficiente de inventarios para evitar desabastecimiento o sobrestock, y procesos rigurosos de recepción/despacho para minimizar errores de preparación de pedidos.

Manejo de múltiples SKUs y fragmentación de carga: En el hub se consolidan productos diversos para distintos destinos. Esto añade complejidad en clasificación y manejo de mercancía. Una comunicación deficiente en picking o un layout poco optimizado dificultarán que los trabajadores preparen rápidamente los repartos, pudiendo llevar a entregas incompletas o equivocadas.

Riesgos operativos adicionales: Al tener una etapa extra, aumentan los puntos de posible falla. Por ejemplo, podrían ocurrir daños en la mercadería durante la transferencia, o incidentes en la ruta primaria podrían dejar sin abastecimiento al centro secundario. Incluso factores externos como clima extremo o huelgas pueden impactar gravemente si paralizan el nodo intermedio. El plan de contingencia debe abarcar estas situaciones (rutas alternativas, stocks de seguridad, etc.).

Gestión de la “última milla”: Aunque el modelo T2 mejora la capilaridad, la distribución urbana sigue enfrentando retos clásicos: tráfico congestionado, restricciones de acceso, ventanas de entrega estrictas y riesgo de entregas fallidas. De hecho, en reparto domiciliario alrededor de un 5% de los pedidos requieren un segundo intento de entrega por ausencia del cliente. Manejar eficientemente estas incidencias y las expectativas de clientes inmediatos es un desafío diario en T2.

KPIs clave para medir el desempeño en T1 y T2

En logística, lo que no se mide, no se mejora. Cada modelo de distribución tiene ciertos indicadores de rendimiento (KPIs) prioritarios para monitorear su eficiencia y nivel de servicio.

Algunos KPIs son transversales a ambos modelos, mientras que otros cobran mayor relevancia en T1 o T2:

Cumplimiento de entregas a tiempo (OTD/OTIF): Mide el porcentaje de pedidos entregados puntualmente en la ventana comprometida. Es el indicador de servicio al cliente por excelencia. En modelos optimizados se busca superar el 95% de entregas a tiempo, acercándose al ideal del 100%. Un OTD alto refleja buena planificación de rutas y respuesta ágil a imprevistos tanto en T1 como en T2.

Costos de transporte por entrega o por kilómetro: Este KPI financiero permite evaluar la eficiencia operativa. En T1, es vital rastrear el costo por kilómetro recorrido (combustible, peajes, horas) y el costo promedio por entrega, dado que las rutas son largas y con menos paradas. En T2, además del costo por km en cada tramo, conviene medir el costo global por pedido incluyendo el manejo en el centro de distribución. Reducciones en este indicador significan mejoras de productividad.

Utilización de flota y capacidad: Indica el provecho de los vehículos. Por ejemplo, porcentaje de ocupación de carga por camión o número de entregas realizadas por ruta. En T1, una baja utilización (camiones viajando semivacíos) alerta sobre oportunidades de consolidar pedidos o rediseñar rutas. En T2, es importante medir entregas por vehículo en última milla; con buena optimización se puede incrementar hasta un 20% la cantidad de entregas diarias por unidad. Es útil el KPI de km en vacío, especialmente en T1, buscando minimizar recorridos sin carga.

Tiempo de ciclo y cumplimiento de plazos: Aquí se incluyen indicadores como el lead time total de entrega (desde que sale del centro principal hasta que llega al cliente). En T2 se puede desglosar en tiempo T1 (tramo al CEDIS) + tiempo de procesamiento en CEDIS + tiempo T2 (entrega final). Monitorear estos subcomponentes ayuda a detectar dónde se generan demoras. Un KPI relacionado es el porcentaje de pedidos cumplidos dentro del plazo acordado, que mezcla puntualidad con consideración del lead time prometido al cliente.

Tasa de entregas fallidas o reintentos: Especialmente relevante en distribución domiciliaria (T2). Indica qué porcentaje de entregas no pudo completarse en el intento inicial por causas operativas o cliente ausente (recordemos ~5% en promedio). Mantener este indicador bajo es crucial para eficiencia y satisfacción del cliente, ya que cada reintento genera costos adicionales y retrasos. Acciones como confirmación proactiva con el cliente o notificaciones con tracking en vivo ayudan a mejorar este KPI.

Indicadores de seguridad y calidad: Un aspecto a veces olvidado. En T1 y trayectos largos, es útil medir la tasa de incidentes viales por kilómetro o accidentes por viaje, ya que impactan costos y cumplimiento. En T2 se puede monitorear el índice de daños o pérdidas de producto durante la distribución (ej. % de entregas con mercancía dañada), así como la satisfacción del cliente post-entrega (calificaciones). Estos indicadores reflejan la calidad del servicio más allá de la puntualidad.

Llevar un tablero de control de KPIs permite comparar el desempeño de T1 vs T2 e identificar áreas de mejora continua. Por ejemplo, si el costo por entrega en T1 es muy superior al de T2, podría evaluarse la apertura de un centro intermedio en ciertas rutas para optimizar gastos.

O si la puntualidad en T2 está baja, conviene analizar dónde ocurre el retraso (¿en el cross-dock o en la ruta final?) y ajustar procesos. La clave es tener visibilidad con datos objetivos para decisiones informadas.

Buenas prácticas para optimizar cada modelo (apoyadas por tecnología)

Afortunadamente, existen estrategias y buenas prácticas que ayudan a superar los desafíos tanto de T1 como de T2. El uso inteligente de la tecnología juega un papel central en muchas de ellas.

A continuación, repasamos algunas recomendaciones específicas para cada modelo, respaldadas por soluciones modernas:

Buenas prácticas en distribución T1 (ruta directa punto a punto)

Planificación inteligente de rutas de larga distancia: En T1 es fundamental optimizar las rutas de los camiones para maximizar la carga útil y minimizar kilómetros recorridos. Ya no es viable planificar manualmente considerando todas las variables (distancias, horarios de recepción de clientes, restricciones de tráfico).

Herramientas avanzadas de optimización de rutas –como las que ofrecemos en DriveTech, Optimización de Rutas– permiten diseñar la ruta más eficiente para cada camión, incorporando límites de carga, ventanas horarias y prioridades de entrega.

Con estos sistemas, un mismo nivel de entregas se cumple en menos tiempo y con menor costo, ya que se reducen trayectos ociosos. Estudios muestran que adoptar un ruteo inteligente puede otorgar una ventaja competitiva importante al bajar costos operativos y tiempos de tránsito.Consolidación y agrupamiento de pedidos: Siempre que sea posible, agrupe envíos para que cada camión T1 viaje con el mayor factor de llenado. Esto implica coordinar la producción o el despacho en el centro principal para juntar pedidos de una misma zona en un solo viaje en vez de varios.

Técnicas de cross-docking directo también pueden usarse en T1: por ejemplo, cargar en el tráiler mercadería ya pre-separada por rutas de destino final, de modo que al llegar a cada ciudad el reparto sea más ágil. Consolidar aumenta la eficiencia de costos (más cajas por kilómetro) y reduce la huella de carbono.Monitoreo en tiempo real de los vehículos en ruta: Durante los trayectos punto a punto, contar con visibilidad en vivo del camión es vital para gestionarlo proactivamente. Un sistema de GPS tracking en tiempo real permite saber siempre la ubicación del vehículo, su velocidad y desviaciones de ruta. Si se detecta un retraso (por tráfico u otro incidente), el operador logístico puede avisar al cliente receptor o re-asignar entregas en caso de múltiples paradas.

En DriveTech, mediante nuestra plataforma de monitoreo, brindamos visibilidad completa de la flota en ruta, integrando alertas en caso de desvíos no planificados o demoras excesivas. Esto mejora la confiabilidad del modelo T1 pese a las largas distancias, ya que el centro de control puede reaccionar en el momento.Gestión de horarios y cumplimiento normativo de conductores: En transporte de larga distancia se deben respetar las jornadas de conducción y descansos legales. Una buena práctica es usar tacógrafos digitales o soluciones telemáticas que registren automáticamente las horas de manejo de cada chofer, para evitar infracciones y fatiga. Un conductor descansado y cumpliendo la normativa reduce riesgos de accidentes y asegura que la entrega no sufra interrupciones por sanciones.

Nuestra solución de DriveTech Safety, por ejemplo, integra monitoreo del estado del conductor (DSM) para detectar signos de somnolencia o distracción, enviando alertas antes de que ocurran incidentes. Mantener a los conductores seguros y dentro de los límites horarios se traduce en operaciones T1 más fiables.

Buenas prácticas en distribución T2 (centro de distribución y última milla)

Optimización del centro de distribución (CEDIS): El hub intermedio debe operar como un reloj suizo. Implementar sistemas de gestión de almacenes (WMS) agiliza la recepción, clasificación y despacho de mercancía. Por ejemplo, utilizar códigos de barras o RFID para registrar entradas y salidas, y preparar los pedidos de última milla con ondas de picking eficientes. También es crucial diseñar un layout adecuado en el CEDIS, con áreas de staging cerca de los muelles de salida según rutas, para minimizar movimientos.

Estas prácticas reducen los tiempos de corte y permiten que la mercancía pase casi directamente de ingreso a reparto (filosofía cross-dock), disminuyendo almacenamiento innecesario. Un centro de distribución bien gestionado asegura que el beneficio del modelo T2 (rapidez y capilaridad) realmente se materialice.Sincronización y comunicación en la cadena: La tecnología puede garantizar que ambos tramos (T1 y T2) operen en armonía. Un sistema TMS integrado debe coordinar la llegada del camión primario con la salida de los vehículos locales. Herramientas de torre de control facilitan esta visibilidad integral.

En DriveTech, ofrecemos paneles donde el operador puede ver en tiempo real qué camiones están en camino al CEDIS, qué pedidos están listos para reparto y si alguna ruta última milla necesita ajuste. La comunicación fluida entre etapas permite, por ejemplo, reprogramar rápidamente una ruta T2 si el camión T1 viene retrasado, o derivar entregas a otro centro cercano ante contingencias. La información en tiempo real es clave para que el T2 no se vea afectado por imprevistos en T1.Ruteo eficiente y dinámico en la última milla: Así como en T1 planificamos recorridos óptimos, en T2 es imprescindible un software de ruteo last mile que considere la congestión urbana, restricciones vehiculares (p. ej., “día sin camión” en algunas ciudades) y múltiples paradas.

Soluciones de optimización como DriveTech Última Milla (potenciada por SimpliRoute) permiten planificar rutas urbanas óptimas asignando pedidos a los vehículos adecuados, secuenciando las paradas de forma inteligente y hasta reconfigurando rutas sobre la marcha si surgen cambios.Por ejemplo, si un cliente cancela o agrega una entrega el mismo día, el sistema puede ajustar automáticamente la ruta. También, integrando datos de tráfico en vivo, se desvían vehículos para esquivar congestión o accidentes.

El resultado son más entregas en menos tiempo y cumplimiento de ventanas horarias exigentes. Muchas empresas que adoptan este tipo de ruteo dinámico logran aumentar significativamente su tasa de entregas a tiempo y reducir en 15-25% sus costos de última milla, mejorando tanto la rentabilidad como la satisfacción del cliente.Monitoreo y trazabilidad de entregas en tiempo real: En T2 cobra mayor importancia mantener informados a los clientes finales y tener control de los repartos urbanos. Implementar un sistema de tracking en vivo permite que el cliente siga su entrega en mapa y reciba notificaciones estimadas de arribo.

Esto reduce la incertidumbre y mejora la experiencia (clientes en Chile y el mundo valoran poder planificarse según información precisa de entrega). Internamente, el monitoreo en tiempo real habilita al gestor a reaccionar: si un vehículo queda atascado en tráfico, se puede redirigir entregas pendientes a otro motorizado cercano o notificar proactivamente a los siguientes clientes de un ligero retraso.En DriveTech ofrecemos estas capacidades en nuestra plataforma Last Mile, incluyendo alertas en caso de desviaciones y panel de estado de pedidos. Gracias a ello, hemos visto reducciones notables en entregas fallidas: avisando al cliente con anticipación, muchos reprograman o están presentes, bajando ese ~5% de reintentos. La trazabilidad también aporta seguridad, ya que se detecta cualquier incidencia (ej: vehículo detenido demasiado tiempo puede indicar un problema).

Prueba de entrega y retroalimentación del cliente: Una buena práctica para cerrar el ciclo de la última milla es digitalizar la confirmación de entrega. Mediante apps móviles, el conductor puede capturar la firma del receptor, fotos del producto entregado o códigos QR, quedando registro inmediato de que el pedido fue recibido correctamente.

Esta prueba de entrega digital elimina disputas sobre si se entregó o no, y alimenta indicadores de cumplimiento (por ejemplo, porcentaje de entregas conforme vs con incidencia). Adicionalmente, permitir que el cliente califique la experiencia o reporte comentarios tras la entrega brinda datos valiosos para mejorar el servicio.

En DriveTech incorporamos módulos de calificación post-entrega, donde cada cliente puede puntuar y señalar observaciones. Analizando estas métricas de calidad, se pueden detectar problemas recurrentes (un sector con muchas quejas, un repartidor con bajas calificaciones) y tomar acciones de mejora continua.Tecnologías de seguridad vial y control de flota: En zonas urbanas congestionadas, es crucial prevenir accidentes que puedan lesionar al personal o dañar la carga. Aquí recomendamos integrar sistemas ADAS (Advanced Driver Assistance Systems) en los vehículos de reparto: por ejemplo, alertas de colisión frontal, frenado automático de emergencia o detector de punto ciego. Estas asistencias actúan como un “copiloto” tecnológico, reduciendo significativamente el riesgo de siniestros. Diversos estudios avalan que si todos los vehículos contaran con ADAS, se podrían evitar cerca del 40% de los accidentes de tránsito.

En DriveTech ofrecemos la solución DriveTech Safety que integra cámaras y sensores en cabina (DSM) para monitorear al conductor en tiempo real –detectando fatiga, distracciones por celular, ausencia de cinturón, etc.– y ADAS para alertas de colisión.

Gracias a esto, nuestros clientes han logrado minimizar incidentes en la última milla, protegiendo a sus colaboradores y asegurando que nada detenga las entregas por contratiempos viales. Una flota más segura equivale a menos interrupciones operativas y mayor cumplimiento de las rutas planificadas.IoT y sensores para control de condiciones: La distribución urbana a veces involucra productos con requerimientos especiales (por ejemplo, alimentos congelados, medicamentos sensibles a temperatura). Es una buena práctica equipar los vehículos con sensores IoT que monitoreen en tiempo real variables como la temperatura de la caja refrigerada, la humedad o incluso la apertura de puertas.

De este modo, el gestor recibe alertas inmediatas si se sale del rango óptimo (ej.: si la temperatura sube por encima de X °C) y puede actuar antes de que la mercadería se arruine –redirigiendo el vehículo a otro depósito cercano o ajustando el equipo de frío–.

En DriveTech, integrar sensores IoT forma parte de nuestras soluciones de Control y Gestión: no solo temperatura, también sensores de combustible (para detectar consumo anómalo o robos de gasolina) y geocercas que disparan alertas si un camión se desvía de su ruta. Toda esta telemetría alimenta un tablero unificado con reportes en línea, desde rendimiento de combustible por ruta hasta porcentaje de entregas a tiempo e incidentes de seguridad ocurridos. La operación deja de ser una “caja negra” para volverse un proceso transparente y optimizable con datos.

DriveTech: tecnología para optimizar tanto T1 como T2

Ya sea que tu operación funcione bajo un modelo T1 directo o un T2 con etapas intermedias, el apoyo de la tecnología será el gran habilitador para alcanzar la excelencia operacional.

En DriveTech, nosotros ofrecemos una plataforma integral de gestión de flotas y logística que ayuda a optimizar ambos modelos de distribución:

Monitoreo GPS y trazabilidad total: Nuestra plataforma unifica el seguimiento de vehículos en tiempo real, permitiendo ver tanto camiones en ruta larga (T1) como repartidores última milla (T2) en un mismo mapa. Con alertas configurables, aseguramos que cualquier retraso, desvío o incidente sea atendido de inmediato. Esta visibilidad 360° mejora el nivel de servicio al cliente, manteniendo altos los indicadores OTIF y reduciendo entregas fallidas por reacciones tardías.

Optimización de rutas inteligente: Ofrecemos herramientas avanzadas (potenciadas por inteligencia logística SimpliRoute) para planificar rutas óptimas en ambos casos. Desde la planificación de viajes troncales eficientes –evitando viajes subutilizados– hasta el ruteo urbano con múltiples paradas, nuestro módulo de Optimización de Rutas ayuda a reducir hasta un 20-30% los tiempos de traslado y costos asociados. Esto se traduce en más entregas cumplidas con la misma flota y conductores, aumentando la productividad.

Control de flota con IoT y analítica: Integramos sensores IoT en los vehículos para monitorear variables críticas: consumo de combustible, temperatura de carga, apertura de compuertas, entre otros. Todos esos datos alimentan reportes automáticos en nuestro módulo de Control y Gestión. El resultado son KPIs precisos de cada modelo: costo por km, uso de flota, porcentaje de entregas a tiempo, incidencias de seguridad, etc. La gerencia puede visualizar la operación completa de distribución –tanto T1 como T2– con métricas unificadas, detectando oportunidades de mejora y cuantificando el impacto de cada iniciativa.

Seguridad y cumplimiento normativo: En DriveTech nos preocupamos por la seguridad de la flota. Con nuestra solución Safety, equipamos a los vehículos con ADAS y monitoreo de conductor (DSM) para reducir drásticamente los accidentes y fomentar buenas prácticas de manejo en toda la cadena. Asimismo, nuestra plataforma ayuda a gestionar la documentación de conductores y vehículos (licencias, revisiones técnicas) de forma digital, asegurando cumplimiento legal para que nada detenga las operaciones por un papel vencido. Un transporte más seguro y en regla significa entregas sin interrupciones y mayor confianza en cumplir la promesa al cliente.

En conclusión, la distribución T1 vs T2 no es una disyuntiva excluyente sino un continuo de soluciones. Cada compañía debe evaluar la combinación adecuada según sus clientes, distancias y volúmenes. Lo importante es enfrentar los desafíos inherentes de cada modelo con las mejores prácticas disponibles y apoyarse en herramientas tecnológicas modernas.

La logística eficiente no surge del azar: proviene de medir indicadores, optimizar procesos y adoptar innovaciones. Ya sea enviando un camión directo punto a punto o gestionando un ecosistema de centros de distribución y última milla, la tecnología de DriveTech garantiza que cada entrega llegue a su destino de la forma más rápida, segura y económica posible.

Al final del día, una distribución optimizada se traduce en clientes satisfechos, operaciones rentables y un negocio preparado para crecer en el exigente mundo del transporte.